生产工艺

生产工艺

注塑成型

备料

从原材料厂收到的是一种被称为“生料”的预混胶。然后,生胶在轧辊间与交联剂、促进剂和活化剂(如需要)混合。经过几次混合后,材料变得均匀,厚度得到校准,并切割成条状,我们称之为混炼胶。

生料

生料由添加了增塑剂和碳黑(或矿物填料,一般用于有色混合物)的弹性体基料组成。这使半成品材料具有加工性能和硬度。在成型之前,必须添加交联剂、促进剂和活化剂。

硫化过程

将混炼胶弹性体材料条插入外壳,然后由末端螺杆驱动。在温度的作用下,材料液化。然后,在压力作用下将其注入为模具空腔提供材料的进料通道中,开始硫化过程。

弹性体的硫化(或交联)是引发化学反应的过程,在此过程中单体分子通过共价键链接形成交联链。最后的硫化产物是由一组部件和进料通道内残余橡胶组成的橡胶团。在精加工过程中,密封件需要先与橡胶残留物分离,然后去毛刺。

注塑模具

注塑模具加工出的型腔通过注塑点或注塑区的次级通道注入材料。这些通道本身与主进料通道相连,而主进料通道则与压力机上的注塑喷嘴相连。

这些工具一般都配有温度控制系统,以保持各腔内的温度一致。

注塑点(或区域)可能会根据零件的尺寸留下不同大小的突起或空洞。O型圈注塑点(或区)的最大值列于ISO 3601-3:2005 N 级标准中。

公差

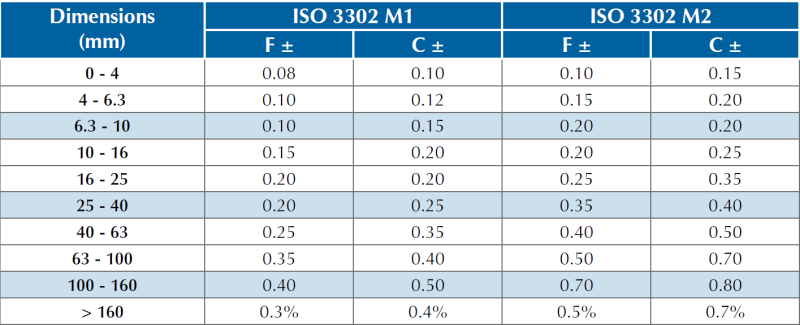

成品的公差符合 ISO 3302 M2 级标准。

工作流程

模压成型

准备工作

接收生料和加速混合的步骤与注塑成型相同(见上文)。

将弹性体片材切割成校准的条状。对每条材料的重量进行 100% 的控制,以确保操作人员获得准确数量的材料。

硫化过程

模压的硫化过程在模具内进行,将带材放入开放式模压模具中。模具关闭,硫化开始。

硫化(或交联)是引发化学反应的过程,在此过程中单体分子通过共价键链接形成交联链。由此形成的产物由产品和连接产品的片状橡胶薄膜(俗称 “飞边”)组成。在精加工过程中,密封件会被 “去飞边 “和去毛刺。

公差

成品部件的公差符合 ISO 3302 M1 级或者M2标准。

模压成型模具

模压模具主要由两块模板(上模板和下模板)组成。型腔加工不需要进料通道,从而优化了型腔数量。

模具的温度由与模板接触的热电偶调节。由于设计简单,模具很容易获得均匀的温度。

模具水平放置(垂直开口)。合模精度极高,很少出现因模板对齐不良而导致的分模线错位。针对不容易脱模的复杂形状,Techné 提供了多模板模具的设计。

工作流程

转射成型

该工艺使用与模压工艺类似的压力机。通常用于生产在金属嵌件上粘接或包覆弹性体的密封件。

准备工作

适用一个三块模板组成的模具:下模板、带通孔的中间板和上模板板。在中间板和下模板中加工出模腔。

硫化过程

参与硫化的金属件放在下模板上,中间板放在其上方。材料条放置在中间板上,位于作为注入通道的通孔上方。上模板用于关闭模具。

模具关闭后,在压力和温度的作用下,材料液化,穿过通孔并填满下模板的空腔。

公差

成品的公差符合 ISO 3302 M2 级标准。

工作过程

模压橡胶产品公差

所有泰克尼尔成型零件均按照 ISO 3302 标准生产。根据所选工艺、可行性和客户要求,可获得 M1 级(精密部件)或 M2 级(标准公差)。如有特殊要求,可提供更严格的公差。

F:模具闭合处影响的公差

C:模具固定的公差

去飞边工艺

低温去飞边

将成团或成片的零件半成品放入装有聚合物球或颗粒的旋转筛桶中。在筛桶旋转过程中,温度降低。降低的温度视材料而定,从 -50°C 到 -70°C。小球和颗粒喷射到零件上,以打破片状或团状的飞边。这样,零件就从它们的结合处分离出来了。低温去毛刺后,通常要进行研磨抛光处理。

手动去飞边

手动去毛边需要特殊设计模具。设计模具时,在模腔外围设计去飞边引导槽。去飞边过程中,操作员对引导槽施加拉力,力传递到脆性线,使工件与飞边分离。

自动去飞边

在某些情况下,泰克尼尔可以通过修整切割来自动去飞边,即通常所说的”修剪”。这种操作特别适用于旋转对称的工件。工件旋转,刀头伸出切割多余的材料,除切割后残余的锐角外,工件没有任何残留毛刺。这种方法常用于制造油封。

切割工艺

泰克尼尔及其 Chromex 事业部在制造平垫片时,采用在弹性体型材上自动切割的方法。

平垫片广泛用于静态密封。使用两种不同的工艺:刀片裁切和冲压裁切。

刀片裁切工艺

准备工作

将材料放在切割台上。材料由真空系统吸附,将其固定在切割台上。材料可以是卷料或片料。刀片可切割的最大厚度为15 毫米。切割台的尺寸为1500x3000mm。

切割

装载刀片的双轴切割头在工作台上移动并切割弹性体,执行使用(*.dxf)